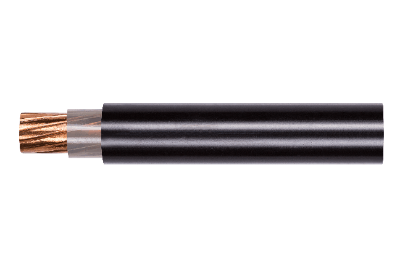

Polyethyleen (PE) wordt veel gebruikt in deisolatie en omhulling van stroomkabels en telecommunicatiekabelsDit komt door de uitstekende mechanische sterkte, taaiheid, hittebestendigheid, isolatie en chemische stabiliteit van PE. Door de structurele eigenschappen van PE zelf is de weerstand tegen spanningscorrosie echter relatief laag. Dit probleem wordt met name prominent wanneer PE wordt gebruikt als buitenmantel van gepantserde kabels met een grote doorsnede.

1. Mechanisme van PE-mantelscheuren

Scheurvorming in de PE-mantel treedt hoofdzakelijk op in twee situaties:

a. Omgevingsspanningsscheuren: Dit verwijst naar het fenomeen waarbij de kabelmantel bros scheurt vanaf het oppervlak als gevolg van gecombineerde spanning of blootstelling aan omgevingsfactoren na installatie en gebruik van de kabel. Het wordt voornamelijk veroorzaakt door interne spanning in de mantel en langdurige blootstelling aan polaire vloeistoffen. Uitgebreid onderzoek naar materiaalmodificatie heeft dit type scheurvorming grotendeels opgelost.

b. Mechanische spanningsscheuren: Deze ontstaan door structurele gebreken in de kabel of ongeschikte extrusieprocessen van de kabelmantel, wat leidt tot aanzienlijke spanningsconcentratie en vervormingsscheuren tijdens de installatie van de kabel. Dit type scheurvorming is sterker aanwezig in de buitenmantel van stalen gepantserde kabels met een grote doorsnede.

2. Oorzaken van scheurvorming in PE-mantels en verbeteringsmaatregelen

2.1 Invloed van de kabelStalen tapeStructuur

Bij kabels met een grotere buitendiameter bestaat de pantsering doorgaans uit een dubbele laag stalen tape. Afhankelijk van de buitendiameter van de kabel varieert de dikte van de stalen tape (0,2 mm, 0,5 mm en 0,8 mm). Dikkere stalen tapes hebben een hogere stijfheid en een lagere plasticiteit, wat resulteert in een grotere afstand tussen de bovenste en onderste lagen. Tijdens het extrusieproces veroorzaakt dit aanzienlijke verschillen in manteldikte tussen de bovenste en onderste lagen van de pantsering. Dünnere mantelgebieden aan de randen van de buitenste stalen tape ondervinden de grootste spanningsconcentratie en zijn de belangrijkste plaatsen waar in de toekomst scheuren kunnen ontstaan.

Om de impact van de stalen pantserband op de buitenmantel te verminderen, wordt een bufferlaag van een bepaalde dikte tussen de stalen band en de PE-mantel aangebracht. Deze bufferlaag moet gelijkmatig dicht zijn, zonder rimpels of uitstulpingen. De toevoeging van een bufferlaag verbetert de gladheid tussen de twee lagen stalen band, zorgt voor een uniforme dikte van de PE-mantel en vermindert, in combinatie met de krimp van de PE-mantel, de interne spanning.

ONEWORLD biedt gebruikers verschillende diktes aan.gegalvaniseerde stalen tape gepantserde materialenom aan uiteenlopende behoeften te voldoen.

2.2 Impact van het kabelproductieproces

De belangrijkste problemen bij het extrusieproces van gepantserde kabelmantels met een grote buitendiameter zijn onvoldoende koeling, onjuiste voorbereiding van de matrijs en een te hoge rekverhouding, wat resulteert in overmatige interne spanning in de mantel. Grote kabels, vanwege hun dikke en brede mantels, ondervinden vaak beperkingen in de lengte en het volume van de watergoten op extrusieproductielijnen. Het afkoelen van meer dan 200 graden Celsius tijdens de extrusie tot kamertemperatuur is een uitdaging. Onvoldoende koeling leidt tot een zachtere mantel nabij de pantseringslaag, waardoor krassen op het oppervlak van de mantel ontstaan tijdens het oprollen van de kabel. Dit kan uiteindelijk leiden tot scheuren en breuken tijdens het leggen van de kabel door externe krachten. Bovendien draagt onvoldoende koeling bij aan verhoogde interne krimpkrachten na het oprollen, waardoor het risico op scheuren in de mantel onder aanzienlijke externe krachten toeneemt. Om voldoende koeling te garanderen, wordt aanbevolen de lengte of het volume van de watergoten te vergroten. Het verlagen van de extrusiesnelheid, terwijl een goede plastificatie van de mantel behouden blijft en er voldoende tijd is voor koeling tijdens het oprollen, is essentieel. Bovendien helpt het, gezien het feit dat polyethyleen een kristallijn polymeer is, om de temperatuur in segmenten te verlagen, van 70-75 °C naar 50-55 °C en uiteindelijk naar kamertemperatuur, om interne spanningen tijdens het afkoelingsproces te verminderen.

2.3 Invloed van de wikkelradius op het oprollen van de kabel

Tijdens het oprollen van kabels houden fabrikanten zich aan de industrienormen voor het selecteren van de juiste kabelhaspels. Het verwerken van kabels met een grote buitendiameter over lange afstanden brengt echter uitdagingen met zich mee bij het selecteren van geschikte haspels. Om aan de gespecificeerde lengtes te voldoen, verkleinen sommige fabrikanten de diameter van de haspel, waardoor de buigradius voor de kabel onvoldoende is. Overmatige buiging leidt tot verschuivingen in de pantserlagen, wat aanzienlijke schuifkrachten op de mantel veroorzaakt. In ernstige gevallen kunnen de bramen van de gepantserde staalstrip de dempingslaag doorboren, zich direct in de mantel vastzetten en scheuren of barsten langs de rand van de staalstrip veroorzaken. Tijdens het leggen van de kabel veroorzaken de zijwaartse buig- en trekkrachten scheuren in de mantel langs deze barsten, met name bij kabels die zich dichter bij de binnenste lagen van de haspel bevinden, waardoor ze gevoeliger zijn voor breuk.

2.4 Impact van de bouw- en installatieomgeving op locatie

Om de kabelaanleg te standaardiseren, wordt geadviseerd de legsnelheid te minimaliseren en overmatige zijdelingse druk, buiging, trekkrachten en botsingen met het oppervlak te vermijden, om zo een veilige en verantwoorde werkomgeving te garanderen. Laat de kabel bij voorkeur vóór de installatie rusten bij 50-60 °C om interne spanningen in de mantel te verminderen. Vermijd langdurige blootstelling van kabels aan direct zonlicht, aangezien temperatuurverschillen aan verschillende zijden van de kabel kunnen leiden tot spanningsconcentraties, waardoor het risico op scheuren in de mantel tijdens het leggen toeneemt.

Geplaatst op: 18 december 2023