In de sector van nieuwe energievoertuigen (EV, PHEV, HEV) is de materiaalkeuze voor hoogspanningskabels cruciaal voor de veiligheid, duurzaamheid en prestaties van het voertuig. Vernet polyethyleen (XLPE) en siliconenrubber zijn twee van de meest gebruikte isolatiematerialen, maar ze verschillen aanzienlijk in hun prestaties bij hoge temperaturen, isolerende eigenschappen, mechanische sterkte en meer.

Over het algemeen beideXLPESiliconenrubber wordt veel gebruikt in kabels voor het interieur van auto's. Welk materiaal is dan beter geschikt voor hoogspanningskabels in elektrische voertuigen?

Waarom vereisen hoogspanningskabels voor elektrische voertuigen hoogwaardige isolatiematerialen?

Hoogspanningskabels in elektrische voertuigen worden hoofdzakelijk gebruikt voor het accupakket, de motor, het elektronische besturingssysteem en het laadsysteem, met bedrijfsspanningen variërend van 600V tot 1500V, of zelfs hoger.

Hiervoor moeten de kabels aan de volgende eisen voldoen:

1) Uitstekende isolatieprestaties om elektrische doorslag te voorkomen en de veiligheid te garanderen.

2) Uitstekende hoge temperatuurbestendigheid om zware bedrijfsomstandigheden te doorstaan en isolatiedegradatie te voorkomen.

3) Sterke weerstand tegen mechanische spanningen, buigen, trillingen en slijtage.

4) Goede chemische corrosiebestendigheid om zich aan te passen aan complexe omgevingen en de levensduur te verlengen.

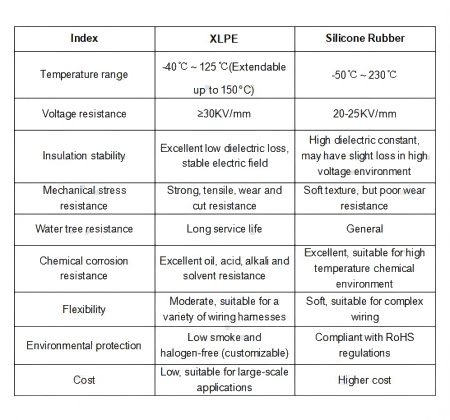

De isolatielagen van hoogspanningskabels in elektrische voertuigen bestaan momenteel voornamelijk uit XLPE of siliconenrubber. Hieronder volgt een gedetailleerde vergelijking van deze twee materialen.

Uit de tabel blijkt dat XLPE beter presteert op het gebied van spanningsbestendigheid, mechanische sterkte, verouderingsbestendigheid en kostenbeheersing, terwijl siliconenrubber voordelen biedt op het gebied van hoge temperatuurbestendigheid en flexibiliteit.

Waarom is XLPE het voorkeursmateriaal voor hoogspanningskabels in elektrische voertuigen?

1) Betere isolatieprestaties: XLPE-isolatiemateriaal heeft een hogere diëlektrische sterkte (≥30 kV/mm), waardoor het beter bestand is tegen het risico op elektrische doorslag in hoogspanningsomgevingen dan siliconenrubber. Bovendien heeft XLPE-isolatiemateriaal een laag diëlektrisch verlies, wat zorgt voor stabiele prestaties op lange termijn en het daarom geschikt maakt voor de aandrijfsystemen van elektrische voertuigen.

2) Betere mechanische eigenschappen: Tijdens het rijden kunnen trillingen van de carrosserie mechanische spanning op de kabels veroorzaken. XLPE heeft een hogere treksterkte, betere slijtvastheid en superieure snijweerstand, waardoor het geschikter is voor langdurig gebruik en de onderhoudskosten lager zijn dan bij siliconenrubber.

3) Betere verouderingsbestendigheid: Het XLPE-isolatiemateriaal is uitstekend bestand tegen veroudering door water, waardoor de kabel stabiel blijft in omgevingen met een hoge luchtvochtigheid en een hoog elektrisch veld. Dit is cruciaal voor elektrische voertuigen, met name in toepassingen met een hoge belasting, zoals hoogspanningsbatterijpakketten en snellaadsystemen.

4) Matige flexibiliteit om aan bedradingsvereisten te voldoen: In vergelijking met siliconenrubber biedt XLPE een matige flexibiliteit, waardoor een balans ontstaat tussen flexibiliteit voor bedrading en mechanische sterkte. Het presteert uitstekend in toepassingen zoals hoogspanningskabelbomen in voertuigen, motorbesturingsleidingen en accupakketverbindingen.

5) Kosteneffectiever: XLPE is kosteneffectiever dan siliconenrubber, wat massaproductie mogelijk maakt. Het is uitgegroeid tot het meest gebruikte materiaal voor hoogspanningskabels in elektrische voertuigen.

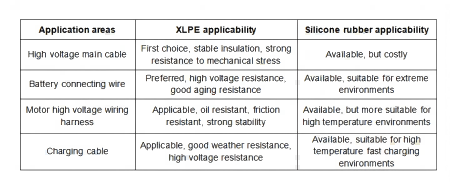

Analyse van toepassingsscenario's: XLPE versus siliconenrubber

XLPE is dankzij zijn uitstekende spanningsbestendigheid, mechanische sterkte en kostenvoordelen concurrerender voor de toepassing van hoogspanningskabels in elektrische voertuigen.

Naarmate de technologie voor elektrische voertuigen zich verder ontwikkelt, worden ook XLPE-materialen verbeterd om te voldoen aan de hogere eisen in diverse toepassingsscenario's:

1) Hittebestendig XLPE (150℃-200℃): Geschikt voor de volgende generatie hoogrendements elektrische aandrijfsystemen.

2) Rookarm, halogeenvrij, verknoopt polyethyleen (LSZH): Voldoet aan de milieunormen voor elektrische voertuigen.

3) Geoptimaliseerde afschermingslaag: Verhoogt de weerstand tegen elektromagnetische interferentie (EMI) en verbetert de algehele elektromagnetische compatibiliteit (EMC) van het voertuig.

Over het algemeen neemt XLPE een dominante positie in de sector van hoogspanningskabels voor elektrische voertuigen in dankzij de uitstekende isolatieprestaties, spanningsbestendigheid, mechanische sterkte en kostenvoordelen. Hoewel siliconenrubber geschikt is voor extreem hoge temperaturen, maakt de hogere prijs het minder geschikt voor specifieke toepassingen. Voor gangbare hoogspanningskabels in elektrische voertuigen is XLPE de beste keuze en kan het breed worden toegepast in belangrijke gebieden zoals accukabelbomen, hoogspanningsmotorkabels en snellaadkabels.

In de context van de snelle ontwikkeling van de elektrische voertuigenindustrie moeten bedrijven bij de selectie van hoogspanningskabelmaterialen rekening houden met factoren zoals toepassingsscenario's, temperatuurbestendigheidseisen en budgettaire beperkingen om de veiligheid en duurzaamheid van de kabels te garanderen.

Geplaatst op: 28 februari 2025