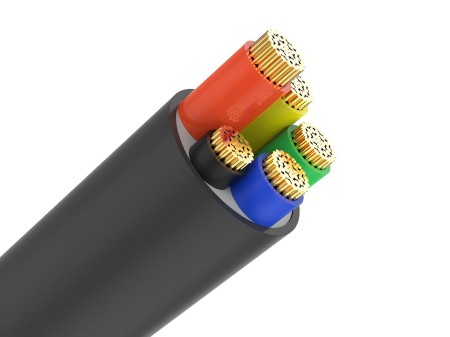

Moderne elektrische systemen zijn gebaseerd op de onderlinge verbindingen tussen verschillende apparaten, printplaten en randapparatuur. Of het nu gaat om het overbrengen van stroom of elektrische signalen, kabels vormen de ruggengraat van bedrade verbindingen en zijn daarmee een integraal onderdeel van alle systemen.

Het belang van kabelmantels (de buitenste laag die de binnenste geleiders omhult en beschermt) wordt echter vaak onderschat. Het kiezen van het juiste kabelmantelmateriaal is een cruciale beslissing bij het ontwerp en de productie van kabels, vooral wanneer ze in veeleisende omgevingen worden gebruikt. Inzicht in de balans tussen mechanische prestaties, milieubestendigheid, flexibiliteit, kosten en wettelijke voorschriften is essentieel voor een verstandige keuze.

In het hart van de kabelmantel bevindt zich een afscherming die de binnenkabel beschermt en de levensduur en betrouwbaarheid ervan garandeert. Deze bescherming beschermt tegen vocht, chemicaliën, UV-straling en fysieke invloeden zoals slijtage en stoten.

Het materiaal voor kabelmantels varieert van eenvoudige kunststoffen tot geavanceerde polymeren, elk met unieke eigenschappen om te voldoen aan specifieke milieu- en mechanische eisen. Het selectieproces is cruciaal, omdat het juiste materiaal optimale prestaties en bescherming garandeert onder de verwachte gebruiksomstandigheden.

Er bestaat geen standaardoplossing voor kabelmantels. Het gekozen materiaal kan sterk variëren, afhankelijk van de specifieke omstandigheden van de toepassing.

Bij de keuze van het juiste kabelmantelmateriaal zijn er verschillende factoren waarmee rekening moet worden gehouden.

1. Omgevingsomstandigheden

Chemische bestendigheid is een cruciale factor bij de keuze van kabelmantels, aangezien kabels, afhankelijk van hun toepassing, in contact kunnen komen met oliën, oplosmiddelen, zuren of basen. Een goed gekozen kabelmantel kan degradatie of corrosie van de onderliggende componenten voorkomen en zo de integriteit van de kabel gedurende de levensduur behouden. In industriële omgevingen waar blootstelling aan chemicaliën veel voorkomt, is het bijvoorbeeld essentieel om materialen te kiezen die bestand zijn tegen dergelijke zware omstandigheden. Hierbij moet worden geëvalueerd aan welke specifieke chemicaliën de kabel zal worden blootgesteld, aangezien dit bepaalt of er behoefte is aan gespecialiseerde materialen zoals fluorpolymeren om een extreem hoge chemische bestendigheid te bereiken.

Weer- en zonlichtbestendigheid is een andere belangrijke overweging, vooral voor kabels die buiten worden gebruikt. Langdurige blootstelling aan zonlicht kan traditionele materialen verzwakken, wat leidt tot broosheid en uiteindelijk tot uitval. Materialen die bestand zijn tegen UV-straling zorgen ervoor dat de kabel functioneel en duurzaam blijft, zelfs bij intense zonneschijn. Voor dergelijke toepassingen zijn CPE-thermoplasten, CPE-thermostaten of EPR-thermostaten de ideale materialen. Andere geavanceerde materialen, zoals verknoopt polyethyleen (CPE), zijn ook geschikt.XLPE), zijn ontwikkeld om een verbeterde UV-bestendigheid te bieden, waardoor de levensduur van de kabel bij buitentoepassingen wordt verlengd.

Bovendien kan in omgevingen waar brandgevaar bestaat, de keuze voor een brandvertragende of zelfdovende kabelmantel levensreddend zijn. Deze materialen zijn ontworpen om de verspreiding van vlammen te stoppen en bieden daarmee een belangrijke extra veiligheidslaag in kritieke toepassingen. Uitstekende brandvertragende opties zijn onder andere:PVCThermoplasten en CPE-thermoplasten. Dergelijke materialen kunnen de verspreiding van vlammen vertragen en tegelijkertijd de uitstoot van giftige gassen tijdens de verbranding verminderen.

2. Mechanische eigenschappen

De slijtvastheid, slagkracht en druksterkte van de kabelmantel hebben een directe invloed op de duurzaamheid van het polyurethaan. Dit is vooral belangrijk in toepassingen waar de kabel over moeilijk begaanbaar terrein loopt of frequent wordt gehanteerd. Bij zeer mobiele toepassingen, zoals in robotica of dynamische machines, kan de keuze voor een kabelmantel met superieure mechanische eigenschappen frequente vervanging en onderhoud voorkomen. De beste slijtvaste materialen voor kabelmantels zijn polyurethaan thermoplasten en CPE thermoplasten.

3. Temperatuuroverwegingen

Het bedrijfstemperatuurbereik van een kabelmantelmateriaal kan het verschil maken tussen succes en mislukking van een systeem. Materialen die het bedrijfstemperatuurbereik van hun beoogde omgeving niet aankunnen, kunnen broos worden bij lage temperaturen of degraderen bij blootstelling aan hoge temperaturen. Deze degradatie kan de integriteit van de kabel aantasten en leiden tot defecten in de elektrische isolatie, met operationele verstoringen of veiligheidsrisico's tot gevolg.

Hoewel veel standaardkabels geschikt zijn voor temperaturen tot 105 °C, moeten gespecialiseerde PVC-toepassingen mogelijk hogere temperaturen kunnen weerstaan. Voor industrieën zoals de olie- en gasindustrie zijn speciale materialen nodig, zoals de SJS-serie van ITT Cannon, die temperaturen tot 200 °C kunnen weerstaan. Voor deze hoge temperaturen moet een verscheidenheid aan materialen worden overwogen, waaronder PVC aan de thermoplastische zijde en CPE, EPR of CPR aan de thermostaatzijde. Materialen die in dergelijke omgevingen kunnen functioneren, zijn bestand tegen hoge temperaturen en thermische veroudering, waardoor de prestaties van de kabel op lange termijn gewaarborgd blijven.

Denk bijvoorbeeld aan omgevingen met hoge temperaturen, zoals boorplatforms op land. In deze omgevingen met hoge druk en hoge temperaturen is het noodzakelijk om een kabelmantelmateriaal te kiezen dat bestand is tegen extreme temperaturen zonder te degraderen of te bezwijken. Uiteindelijk kan de juiste keuze van kabelmantelmateriaal veilige en betrouwbare werkzaamheden garanderen en de levensduur van de apparatuur verlengen.

4. De noodzaak van flexibiliteit

Sommige toepassingen vereisen dat kabels flexibel blijven bij herhaalde buig- en draaibewegingen. Deze behoefte aan flexibiliteit doet echter niets af aan de behoefte aan duurzaamheid; daarom moeten materialen zorgvuldig worden geselecteerd om een goede balans tussen deze twee eisen te vinden. In dergelijke gevallen worden materialen zoals thermoplastische elastomeren (TPE) of polyurethaan (PUR) geprefereerd vanwege hun elasticiteit en veerkracht.

Kabels die bijvoorbeeld in industriële automatisering worden gebruikt, moeten zeer flexibel zijn om de bewegingen van machines zoals robots mogelijk te maken. Mesh-robots, die worden gebruikt voor taken zoals het oppakken en plaatsen van onderdelen, zijn een goed voorbeeld van deze behoefte. Hun ontwerp maakt een grote bewegingsvrijheid mogelijk, waardoor de kabels constant onder spanning staan. Dit vereist het gebruik van materialen die bestand zijn tegen buigen en draaien zonder dat de prestaties eronder lijden.

Naast het overwegen van omgevingsomstandigheden, mechanische eigenschappen, temperatuur en flexibiliteitseisen, is het ook belangrijk om te weten dat de buitendiameter van de kabel per materiaal verschilt. Om milieuvriendelijk te blijven, moet de kabeldiameter binnen de afdichtingsgrenzen van de achtermantel of connector blijven.

Geplaatst op: 12 augustus 2024