Abstract: Dit artikel beschrijft kort het verknopingsprincipe, de classificatie, de formulering, het proces en de apparatuur van silaan-verknoopt polyethyleen isolatiemateriaal voor draden en kabels. Tevens worden enkele kenmerken van silaan-verknoopt polyethyleen isolatiemateriaal in de praktijk en het gebruik ervan besproken, evenals de factoren die de verknopingsconditie van het materiaal beïnvloeden.

Trefwoorden: Silaanverknoping; Natuurlijke verknoping; Polyethyleen; Isolatie; Draad en kabel

Silaan-vernet polyethyleen (SIL) wordt tegenwoordig veel gebruikt in de draad- en kabelindustrie als isolatiemateriaal voor laagspanningskabels. Het materiaal is, in vergelijking met de peroxide- en bestralingsvernetting, een eenvoudig te bedienen proces met lage totale kosten en andere voordelen. Hierdoor is het uitgegroeid tot het meest gebruikte isolatiemateriaal voor laagspanningskabels.

1. Het principe van de verknoping van silaan-vernet kabelmateriaal

Bij de productie van silaan-verknoopt polyethyleen zijn twee hoofdprocessen betrokken: enten en verknopen. Tijdens het entproces verliest het polymeer zijn H-atoom op het tertiaire koolstofatoom onder invloed van een vrije initiator en pyrolyse tot vrije radicalen. Deze reageren met de –CH=CH2-groep van vinylsilaan om een geënt polymeer te produceren dat een trioxysilylestergroep bevat. Tijdens het verknopingsproces wordt het geënte polymeer eerst gehydrolyseerd in aanwezigheid van water tot silanol. De –OH-groep condenseert vervolgens met de aangrenzende Si-OH-groep tot een Si-O-Si-binding, waardoor de polymeermacromoleculen worden verknoopt.

2. Silaan-vernet kabelmateriaal en de productiemethode van deze kabel.

Zoals u weet, bestaan er tweestaps- en eenstapsproductiemethoden voor silaan-vernetkabels en de bijbehorende kabels. Het verschil tussen de tweestapsmethode en de eenstapsmethode zit hem in de plaats waar het silaan-entingsproces plaatsvindt: bij de tweestapsmethode gebeurt dit bij de kabelmateriaalfabrikant, bij de eenstapsmethode in de kabelfabriek. Het tweestaps silaan-vernet polyethyleen isolatiemateriaal met het grootste marktaandeel bestaat uit de zogenaamde A- en B-materialen, waarbij A het met silaan geënt polyethyleen is en B de katalysator-masterbatch. De isolerende kern wordt vervolgens vernet in warm water of stoom.

Er bestaat nog een ander type tweestaps silaan-vernet polyethyleenisolator, waarbij het A-materiaal op een andere manier wordt geproduceerd, namelijk door vinylsilaan rechtstreeks in het polyethyleen te introduceren tijdens de synthese om polyethyleen met silaan-vertakte ketens te verkrijgen.

De éénstapsmethode kent twee varianten. Bij het traditionele éénstapsproces worden diverse grondstoffen in een specifieke verhouding, bepaald met een nauwkeurig doseersysteem, in één stap in een speciaal ontworpen extruder gebracht om de isolatiekern van de kabel te vormen door middel van enting en extrusie. In dit proces is geen granulatie nodig en is de deelname van een kabelfabriek niet vereist; de kabelfabriek kan dit volledig zelfstandig uitvoeren. De apparatuur en formuleringstechnologie voor deze éénstaps silaan-vernettingskabelproductie worden meestal uit het buitenland geïmporteerd en zijn daardoor kostbaar.

Een ander type isolatiemateriaal van gesilaan-vernet polyethyleen (PPE) wordt geproduceerd door kabelfabrikanten. Alle grondstoffen worden volgens een speciale formule en in de juiste verhouding gemengd, verpakt en verkocht. Er zijn geen aparte A- en B-materialen nodig; de kabelfabriek kan het isolatiemateriaal direct in de extruder verwerken, waarbij het enten en extruderen van de kabelisolatiekern gelijktijdig plaatsvindt. Het unieke kenmerk van deze methode is dat er geen dure, speciale extruders nodig zijn, aangezien het silaan-entingsproces in een gewone PVC-extruder kan worden uitgevoerd. Bovendien elimineert de tweestapsmethode de noodzaak om de A- en B-materialen vóór het extruderen te mengen.

3. Samenstelling van de formulering

De samenstelling van silaan-vernet polyethyleenkabelmateriaal bestaat doorgaans uit een basismateriaal (hars), een initiator, een silaan, een antioxidant, een polymerisatieremmer, een katalysator, enzovoort.

(1) De basishars is over het algemeen een lagedichtheidpolyethyleen (LDPE) hars met een smeltindex (MI) van 2, maar recentelijk, met de ontwikkeling van synthetische harstechnologie en kostenbesparingen, wordt lineair lagedichtheidpolyethyleen (LLDPE) ook gebruikt of gedeeltelijk gebruikt als basishars voor dit materiaal. Verschillende harsen hebben vaak een significant effect op enting en verknoping vanwege verschillen in hun interne macromoleculaire structuur, waardoor de formulering wordt aangepast door gebruik te maken van verschillende basisharsen of hetzelfde type hars van verschillende fabrikanten.

(2) De meest gebruikte initiator is diisopropylperoxide (DCP). Het probleem zit hem in de juiste hoeveelheid: te weinig DCP veroorzaakt onvoldoende silaan-enting, terwijl te veel DCP polyethyleen-crosslinking veroorzaakt, waardoor de vloeibaarheid afneemt en het oppervlak van de geëxtrudeerde isolatiekern ruw wordt, wat het persen bemoeilijkt. Omdat de hoeveelheid toegevoegde initiator erg klein en gevoelig is, is het belangrijk deze gelijkmatig te verdelen. Daarom wordt DCP over het algemeen samen met het silaan toegevoegd.

(3) Silaan wordt over het algemeen gebruikt als onverzadigd vinylsilaan, waaronder vinyltrimethoxysilaan (A2171) en vinyltriethoxysilaan (A2151). Vanwege de snelle hydrolysesnelheid van A2171 wordt A2171 vaker gebruikt. Er is echter ook een probleem met de toevoeging van silaan. Fabrikanten van kabelmaterialen proberen de huidige silaanconcentratie te verlagen om de kosten te drukken, omdat silaan geïmporteerd moet worden en daardoor duurder is.

(4) Antioxidanten dienen om de stabiliteit van de polyethyleenverwerking en de anti-veroudering van de kabel te waarborgen. Toevoeging van antioxidanten aan het silaan-entingsproces heeft als functie de entingsreactie te remmen. Daarom moet bij het entingsproces zorgvuldig worden omgegaan met de hoeveelheid toegevoegde antioxidanten en moet de hoeveelheid DCP hierop afgestemd worden. Bij het tweestaps-crosslinkingproces kan het grootste deel van de antioxidant aan de katalysatormasterbatch worden toegevoegd, wat de impact op het entingsproces kan verminderen. Bij het eenstaps-crosslinkingproces is de antioxidant gedurende het gehele entingsproces aanwezig, waardoor de keuze van de soort en de hoeveelheid belangrijker is. Veelgebruikte antioxidanten zijn 1010, 168, 330, enz.

(5) Er wordt een polymerisatieremmer toegevoegd om bepaalde nevenreacties tijdens het entings- en verknopingsproces te remmen. Door tijdens het entingsproces een anti-verknopingsmiddel toe te voegen, kan de vorming van C2C-verknoping effectief worden verminderd, waardoor de verwerkbaarheid verbetert. Bovendien kan de toevoeging van een ent onder dezelfde omstandigheden, die voorafgegaan wordt door de hydrolyse van silaan op de polymerisatieremmer, de hydrolyse van het geënte polyethyleen verminderen en de stabiliteit van het entmateriaal op lange termijn verbeteren.

(6) Katalysatoren zijn vaak organotinderivaten (behalve bij natuurlijke verknoping), waarvan dibutyltindilaurate (DBDTL) de meest voorkomende is. Deze wordt doorgaans toegevoegd in de vorm van een masterbatch. In het tweestaps proces worden het entmateriaal (A-materiaal) en de katalysatormasterbatch (B-materiaal) afzonderlijk verpakt. De A- en B-materialen worden gemengd voordat ze aan de extruder worden toegevoegd om voorverknoping van het A-materiaal te voorkomen. In het geval van eenstaps silaan-verknoopte polyethyleenisolatie is het polyethyleen in de verpakking nog niet geënt, waardoor er geen probleem is met voorverknoping en de katalysator dus niet afzonderlijk verpakt hoeft te worden.

Daarnaast zijn er op de markt samengestelde silanen verkrijgbaar, die een combinatie zijn van silaan, initiator, antioxidant, enkele smeermiddelen en anti-kopermiddelen, en die over het algemeen worden gebruikt in eenstaps silaan-crosslinkingmethoden in kabelfabrieken.

De formulering van silaan-vernet polyethyleenisolatie, waarvan de samenstelling niet als erg complex wordt beschouwd en in de relevante informatie te vinden is, vereist echter, om tot een geschikte productieformulering te komen, enkele aanpassingen. Dit vereist een volledig begrip van de rol van de componenten in de formulering en de wetmatigheid van hun invloed op de prestaties en hun onderlinge beïnvloeding.

Van de vele soorten kabelmaterialen wordt silaan-vernet kabelmateriaal (zowel in twee- als eenstapsmethode) beschouwd als de enige variant waarbij chemische processen plaatsvinden tijdens extrusie. Bij andere varianten, zoals polyvinylchloride (PVC) en polyethyleen (PE), is het extrusiegranulatieproces een fysiek mengproces. Zelfs bij chemisch vernet en bestraald vernet kabelmateriaal, of het nu gaat om extrusiegranulatie of extrusie, vinden er geen chemische processen plaats. Daarom is procesbeheersing bij de productie van silaan-vernet kabelmateriaal en kabelisolatie-extrusie des te belangrijker.

4. Tweestaps productieproces van silaan-vernet polyethyleenisolatie

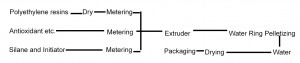

Het productieproces van het tweestaps silaan-vernet polyethyleen isolatiemateriaal A kan in het kort worden weergegeven in Figuur 1.

Figuur 1 Productieproces van tweestaps silaan-vernet polyethyleen isolatiemateriaal A

Enkele belangrijke punten in het productieproces van tweestaps silaan-vernet polyethyleenisolatie:

(1) Drogen. Omdat de polyethyleenhars een kleine hoeveelheid water bevat, reageert het water bij extrusie op hoge temperaturen snel met de silylgroepen, waardoor verknoping ontstaat. Dit vermindert de vloeibaarheid van de smelt en veroorzaakt pre-verknoping. Het eindproduct bevat na afkoeling ook water, wat eveneens pre-verknoping kan veroorzaken als het niet wordt verwijderd. Ook dit materiaal moet daarom worden gedroogd. Om de kwaliteit van het drogen te waarborgen, wordt een diepdrooginstallatie gebruikt.

(2) Dosering. Omdat de nauwkeurigheid van de materiaalsamenstelling belangrijk is, wordt over het algemeen een geïmporteerde verlies-in-gewicht weegschaal gebruikt. De polyethyleenhars en het antioxidant worden afgemeten en via de invoeropening van de extruder toegevoerd, terwijl het silaan en de initiator door een vloeistofpomp in de tweede of derde cilinder van de extruder worden geïnjecteerd.

(3) Extrusie-enting. Het entingsproces van silaan wordt voltooid in de extruder. De procesinstellingen van de extruder, inclusief temperatuur, schroefcombinatie, schroefsnelheid en toevoersnelheid, moeten het principe volgen dat het materiaal in het eerste deel van de extruder volledig gesmolten en uniform gemengd kan zijn, wanneer voortijdige ontleding van het peroxide niet gewenst is, en dat het volledig uniforme materiaal in het tweede deel van de extruder volledig ontleed moet zijn en het entingsproces voltooid moet zijn. Typische temperaturen van de extrudersecties (LDPE) worden weergegeven in Tabel 1.

Tabel 1 Temperaturen van de tweetraps extrusiezones

| Werkzone | Zone 1 | Zone 2 | Zone 3 ① | Zone 4 | Zone 5 |

| Temperatuur P °C | 140 | 145 | 120 | 160 | 170 |

| Werkzone | Zone 6 | Zone 7 | Zone 8 | Zone 9 | Monddood |

| Temperatuur °C | 180 | 190 | 195 | 205 | 195 |

① is de plaats waar het silaan wordt toegevoegd.

De snelheid van de extruderschroef bepaalt de verblijftijd en het mengeffect van het materiaal in de extruder. Bij een korte verblijftijd is de peroxide-ontleding onvolledig; bij een te lange verblijftijd neemt de viscositeit van het geëxtrudeerde materiaal toe. Over het algemeen moet de gemiddelde verblijftijd van de korrels in de extruder 5 tot 10 keer de halfwaardetijd van de initiatorontleding bedragen. De invoersnelheid heeft niet alleen invloed op de verblijftijd van het materiaal, maar ook op het mengen en scheren ervan. Het kiezen van een geschikte invoersnelheid is daarom van groot belang.

(4) Verpakking. Tweestaps silaan-vernet isolatiemateriaal moet worden verpakt in aluminium-kunststof composietzakken in de open lucht om vocht te voorkomen.

5. Eénstaps productieproces van silaan-vernet polyethyleen isolatiemateriaal

Het éénstaps silaan-vernet polyethyleen isolatiemateriaal wordt, vanwege het entingsproces, in de kabelfabriek gebruikt voor de extrusie van de kabelisolatiekern. Hierdoor is de extrusietemperatuur van de kabelisolatie aanzienlijk hoger dan bij de tweestapsmethode. Hoewel bij de éénstaps silaan-vernet polyethyleen isolatieformule rekening is gehouden met de snelle verspreiding van initiator en silaan en de afschuiving van het materiaal, moet het entingsproces door de juiste temperatuur worden gewaarborgd. De fabrikanten van éénstaps silaan-vernet polyethyleen isolatie benadrukken dan ook herhaaldelijk het belang van de juiste extrusietemperatuur. De algemeen aanbevolen extrusietemperatuur is weergegeven in Tabel 2.

Tabel 2. Temperatuur van elke zone in de eentrapsextruder (eenheid: ℃).

| Zone | Zone 1 | Zone 2 | Zone 3 | Zone 4 | Flens | Hoofd |

| Temperatuur | 160 | 190 | 200~210 | 220~230 | 230 | 230 |

Dit is een van de zwakke punten van het éénstaps silaan-vernet polyethyleenproces, dat over het algemeen niet nodig is bij het extruderen van kabels in twee stappen.

6. Productieapparatuur

De productieapparatuur is een belangrijke garantie voor procesbeheersing. De productie van silaan-vernetkabels vereist een zeer hoge mate van nauwkeurigheid in de procesbeheersing, waardoor de keuze van de productieapparatuur bijzonder belangrijk is.

De productie van tweetraps silaan-vernet polyethyleen isolatiemateriaal A-materiaal, momenteel voornamelijk met behulp van binnenlandse isotrope parallelle dubbelschroefextruders met geïmporteerde gewichtloze weegapparatuur, voldoet aan de eisen voor nauwkeurige procescontrole. De keuze van de lengte en diameter van de dubbelschroefextruder is bepalend voor de verblijftijd van het materiaal, en de keuze voor geïmporteerde gewichtloze weegapparatuur garandeert de nauwkeurigheid van de ingrediënten. Uiteraard zijn er nog veel meer details van de apparatuur die aandacht vereisen.

Zoals eerder vermeld, is de apparatuur voor de eenstaps silaan-vernetting van kabels in de kabelfabriek geïmporteerd en duur. Binnenlandse fabrikanten beschikken niet over vergelijkbare apparatuur, wat te wijten is aan een gebrek aan samenwerking tussen fabrikanten en onderzoekers op het gebied van formules en processen.

7. Silaan natuurlijk verknoopt polyethyleen isolatiemateriaal

Het in de afgelopen jaren ontwikkelde isolatiemateriaal van natuurlijk vernet polyethyleen met silaan kan binnen enkele dagen onder natuurlijke omstandigheden worden vernet, zonder stoom of onderdompeling in warm water. In vergelijking met de traditionele methode voor vernetting met silaan kan dit materiaal het productieproces voor kabelproducenten verkorten, waardoor de productiekosten verder dalen en de productie-efficiëntie toeneemt. Isolatiemateriaal van natuurlijk vernet polyethyleen met silaan wordt steeds vaker gebruikt door kabelproducenten.

De afgelopen jaren is de binnenlandse productie van isolatiemateriaal van natuurlijk, dwarsverbonden silaanpolyethyleen volwassen geworden en wordt het op grote schaal geproduceerd, met bepaalde prijsvoordelen ten opzichte van geïmporteerde materialen.

7.1 Formuleringsideeën voor silaan-natuurlijk verknoopte polyethyleenisolatie

Silaan-natuurlijk verknoopt polyethyleenisolatiemateriaal wordt geproduceerd in een tweestaps proces, met dezelfde samenstelling bestaande uit basis hars, initiator, silaan, antioxidant, polymerisatieremmer en katalysator. De samenstelling van silaan-natuurlijk verknoopt polyethyleenisolatiemateriaal is gebaseerd op het verhogen van de silaan-entingsgraad van het A-materiaal en het selecteren van een efficiëntere katalysator dan bij silaan-warmwaterverknoopt polyethyleenisolatiemateriaal. Het gebruik van A-materialen met een hogere silaan-entingsgraad in combinatie met een efficiëntere katalysator zorgt ervoor dat het silaan-verknoopt polyethyleenisolatiemateriaal snel verknoopt, zelfs bij lage temperaturen en met onvoldoende vocht.

De A-materialen voor geïmporteerde, van nature met silaan verknoopte polyethyleenisolatoren worden gesynthetiseerd door copolymerisatie, waarbij het silaangehalte nauwkeurig kan worden geregeld. De productie van A-materialen met een hoge entingsgraad door middel van silaan-enting is echter lastig. De basis hars, initiator en silaan die in het recept worden gebruikt, moeten worden gevarieerd en aangepast qua variëteit en toevoeging.

De keuze van de resist en de aanpassing van de dosering ervan zijn eveneens cruciaal, aangezien een verhoging van de entingsgraad van het silaan onvermijdelijk leidt tot meer CC-crosslinking-nevenreacties. Om de verwerkingsvloeibaarheid en de oppervlakteconditie van het A-materiaal voor de daaropvolgende kabelextrusie te verbeteren, is een geschikte hoeveelheid polymerisatieremmer nodig om CC-crosslinking en voorafgaande pre-crosslinking effectief te remmen.

Bovendien spelen katalysatoren een belangrijke rol bij het verhogen van de verknopingssnelheid en dienen ze te worden geselecteerd als efficiënte katalysatoren die geen overgangsmetalen bevatten.

7.2 Verknopingstijd van silaan-natuurlijk verknoopte polyethyleenisolatie

De tijd die nodig is om de verknoping van natuurlijk verknoopt polyethyleen met silaan in zijn natuurlijke staat te voltooien, is afhankelijk van de temperatuur, luchtvochtigheid en dikte van de isolatielaag. Hoe hoger de temperatuur en luchtvochtigheid, hoe dunner de isolatielaag, hoe korter de benodigde verknopingstijd, en hoe langer het omgekeerde. Omdat de temperatuur en luchtvochtigheid per regio en per seizoen verschillen, zelfs op dezelfde plaats en hetzelfde tijdstip, zullen de temperatuur en luchtvochtigheid vandaag en morgen verschillen. Daarom moet de gebruiker tijdens het gebruik van het materiaal de verknopingstijd bepalen aan de hand van de lokale en heersende temperatuur en luchtvochtigheid, evenals de specificaties van de kabel en de dikte van de isolatielaag.

Geplaatst op: 13 augustus 2022